In Öl getauchte Transformatorkerne sind eine kritische Komponente in Energieverteilungs- und Übertragungssystemen. Diese Kerne sind in Isolieröl getaucht, das mehreren Zwecken dient: Kühlung, elektrische Isolierung und Schutz vor Oxidation. Um den zuverlässigen Betrieb sicherzustellen, Ausfälle zu vermeiden und die Lebensdauer zu verlängern, sind eine ordnungsgemäße Wartung und eine rechtzeitige Fehlerbehebung unerlässlich. Dieser Artikel bietet einen umfassenden Leitfaden zu effektiven Wartungsstrategien, gängigen Fehlerbehebungstechniken und Best Practices für die betriebliche Effizienz.

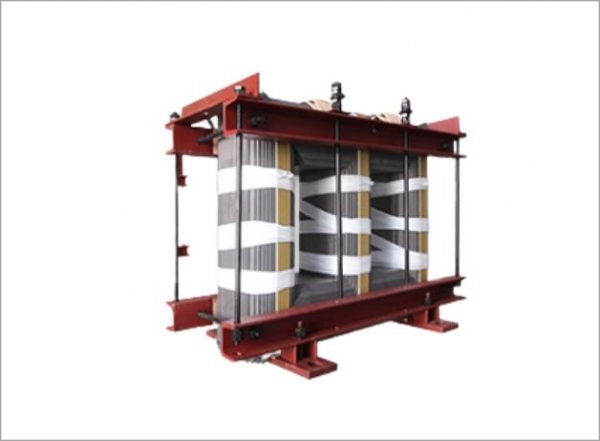

Der Transformatorkern besteht typischerweise aus laminierten Siliziumstahlblechen, um Wirbelstromverluste zu reduzieren. Die Laminierungen sind dicht gestapelt und isoliert, um die magnetische Effizienz zu verbessern. Das Eintauchen in Öl trägt zur Ableitung der durch Kernverluste und Wicklungswiderstände erzeugten Wärme bei und sorgt gleichzeitig für eine elektrische Isolierung zwischen Kern und Wicklungen. Das Verständnis der Struktur des Kerns ist entscheidend für die Diagnose potenzieller Probleme und die Planung effektiver Wartungspläne.

Bei der routinemäßigen Wartung von Öltransformatorkernen geht es sowohl um den Kern als auch um das Isolieröl. Ein systematischer Ansatz umfasst die regelmäßige Inspektion, Reinigung und Überwachung der Betriebsparameter. Regelmäßige Wartung verhindert nicht nur Ausfälle, sondern verbessert auch die Effizienz und Langlebigkeit des Transformators.

Regelmäßige Sichtprüfungen helfen dabei, offensichtliche Anzeichen von Abnutzung oder Beschädigungen zu erkennen. Überprüfen Sie den Tank auf Öllecks, Korrosion am Tank oder an den Anschlüssen sowie auf lockere Verbindungen. Untersuchen Sie die Buchsen auf Risse und stellen Sie sicher, dass die Kühlerlamellen oder Kühlkanäle frei von Hindernissen sind. Die visuelle Überwachung ist ein einfacher, aber effektiver erster Schritt zur frühzeitigen Fehlererkennung.

Isolieröl dient sowohl als Kühlmittel als auch als elektrischer Isolator. Regelmäßige Tests sind zur Überwachung der Qualität unerlässlich. Zu den wichtigsten Tests gehören:

Staub, Schmutz und Oxidation können die Wärmeableitung und Isolierung beeinträchtigen. Reinigen Sie regelmäßig die Kerntank- und Kühleroberflächen. Stellen Sie sicher, dass Kühlventilatoren, Pumpen und Ölzirkulationssysteme betriebsbereit sind. Eine effiziente Kühlung verhindert Überhitzung, eine häufige Ursache für Ausfälle von Transformatorkernen.

Selbst bei ordnungsgemäßer Wartung können bei Transformatorkernen Betriebsprobleme auftreten. Eine frühzeitige Erkennung und Lösung sind entscheidend, um katastrophale Ausfälle zu vermeiden. Häufige Probleme sind Überhitzung, Verschlechterung der Isolierung, Teilentladungen und ungewöhnliche Vibrationen.

Überhitzung can be caused by high load, insufficient cooling, or deteriorated oil. Monitor transformer temperature using sensors or infrared thermography. Reduce load or improve oil circulation as immediate measures. Inspect the core for signs of localized heating, which may indicate shorted laminations or winding issues.

Isolationsschäden sind eine der Hauptursachen für Fehlfunktionen von Transformatoren. Eindringende Feuchtigkeit, alterndes Öl oder übermäßige elektrische Belastung können die Isolierung beeinträchtigen. Führen Sie Isolationswiderstandsprüfungen durch und überwachen Sie die Durchschlagsfestigkeit. Ersetzen oder erneuern Sie das Öl und reparieren Sie beschädigte Isolierungen, um eine weitere Verschlechterung zu verhindern.

Teilentladungen im Inneren des Transformatorkerns oder der Wicklungen können hörbare Geräusche, Ozon oder Gasnebenprodukte erzeugen. Verwenden Sie Ultraschallerkennung oder DGA, um Entladungsstellen zu identifizieren. Zu den Korrekturmaßnahmen können das Festziehen der Laminierungen, die Verbesserung der Ölisolierung oder die Behebung von Konstruktionsfehlern gehören, die elektrische Felder konzentrieren.

Fortschrittliche Überwachungstechniken sind für die vorausschauende Wartung und Fehlervermeidung von entscheidender Bedeutung. Durch regelmäßige Diagnosetests können Betreiber die Wartung proaktiv planen, anstatt auf Ausfälle zu reagieren.

Bei der DGA handelt es sich um die Analyse von in Transformatorenöl gelösten Gasen. Unterschiedliche Gase weisen auf bestimmte Fehler hin:

Infrarotkameras erkennen Hotspots am Transformatorkessel und Kühler. Die Identifizierung von Temperaturanomalien hilft dabei, Bereiche mit übermäßigen Kernverlusten, schlechter Ölzirkulation oder Wicklungsfehlern zu lokalisieren. Eine frühzeitige Erkennung verhindert katastrophale Ausfälle und reduziert Ausfallzeiten.

Ungewöhnliche Vibrationen können auf lockere Lamellen oder Kernverschiebungen hinweisen. Vibrationssensoren können subtile mechanische Probleme erkennen, bevor sie sich zu größeren Ausfällen entwickeln. Bei Öltransformatoren unter hoher Belastung oder in Umgebungen mit starken Vibrationen wird eine regelmäßige Überwachung des Vibrationspegels empfohlen.

Die effektive Wartung von in Öl getauchten Transformatorkernen erfordert einen strukturierten Ansatz. Die folgenden Praktiken werden allgemein empfohlen:

In Öl getauchte Transformatorkerne spielen in elektrischen Systemen eine zentrale Rolle und eine ordnungsgemäße Wartung ist für einen sicheren und zuverlässigen Betrieb unerlässlich. Durch die Durchführung regelmäßiger Inspektionen, Öltests, Wärmebildkameras und Vibrationsüberwachung können Betreiber potenzielle Probleme frühzeitig erkennen und beheben. Die Einhaltung bewährter Verfahren steigert die Effizienz des Transformators, verhindert Ausfallzeiten und verlängert die Lebensdauer. Effektive Fehlerbehebung in Kombination mit proaktiver Wartung stellt sicher, dass Öltransformatoren auch in anspruchsvollen Anwendungen weiterhin optimal funktionieren.

+86-523 8891 6699

+86-523 8891 6699  +86-523 8891 8266

+86-523 8891 8266  info@tl-core.com

info@tl-core.com  Nr. 1, Dritter Industriepark, Liangxu-Straße, Stadt Taizhou, Jiangsu, China

Nr. 1, Dritter Industriepark, Liangxu-Straße, Stadt Taizhou, Jiangsu, China

中文简体

中文简体